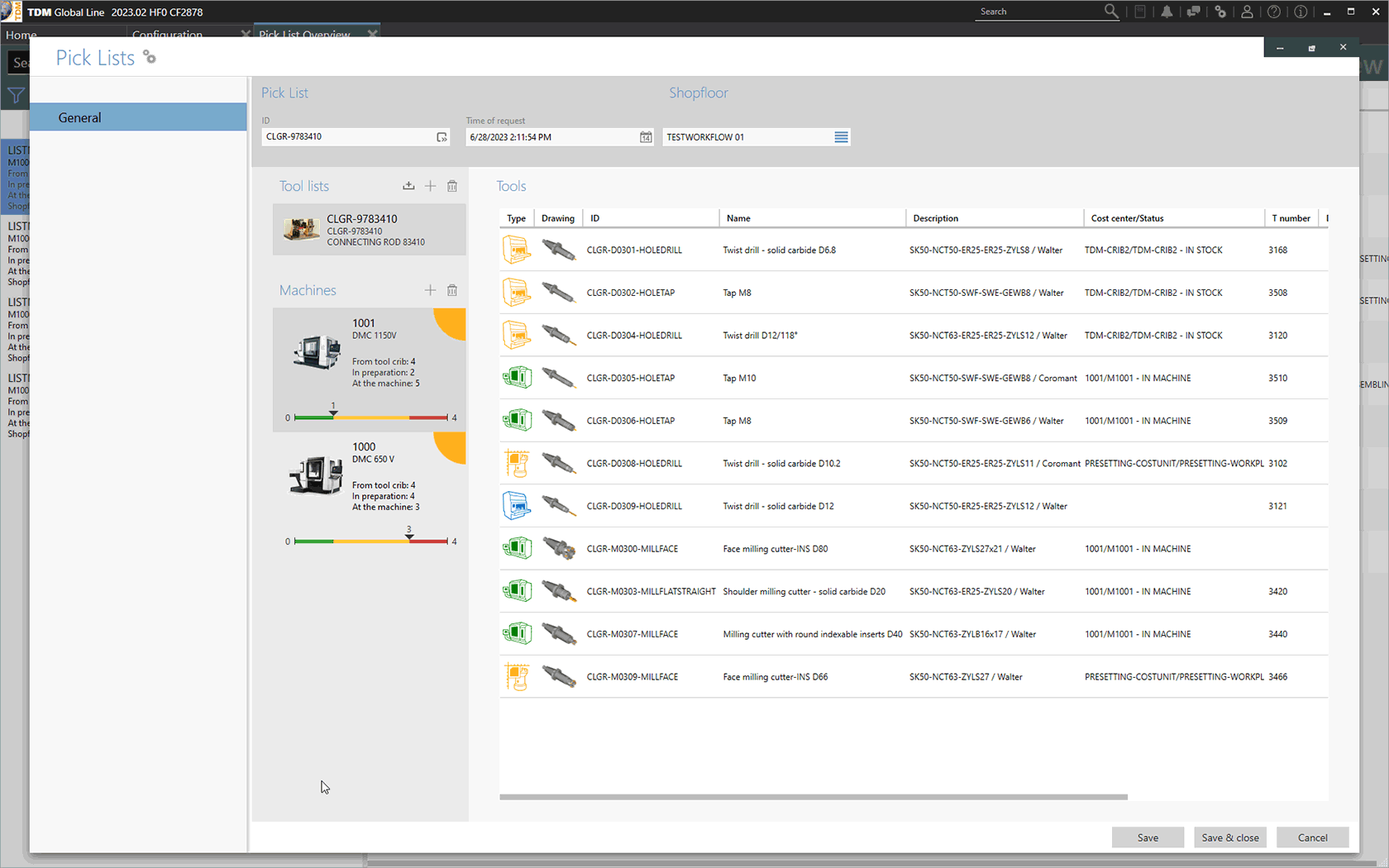

« Avec le Shopfloor Manager dans TDM Global Line, le client peut composer individuellement tous les flux de travail via un configurateur ». Pour Stefan Mayer, consultant senior chez TDM Systems, l'époque où une production devait s'adapter à un logiciel rigide est donc révolue. De conception résolument modulaire, la gestion d’atelier s'adapte aux conditions individuelles d'une production. La liste d'outils constitue la base de tout calcul des besoins, « qu'il s'agisse de commandes, de pièces individuelles ou de programmes CN, tout est finalement ramené à des listes d'outils ».

La situation de l'utilisateur est déterminante

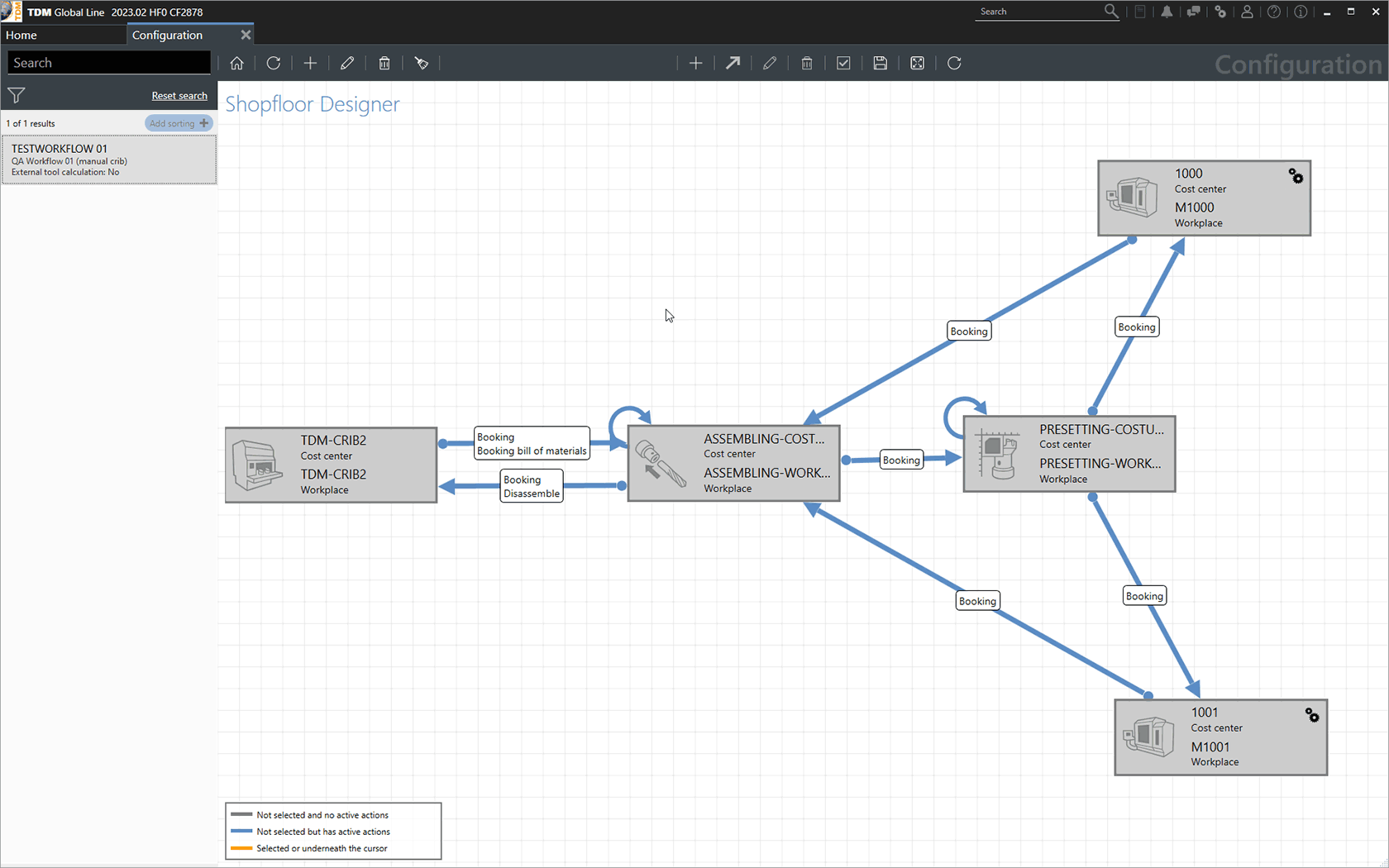

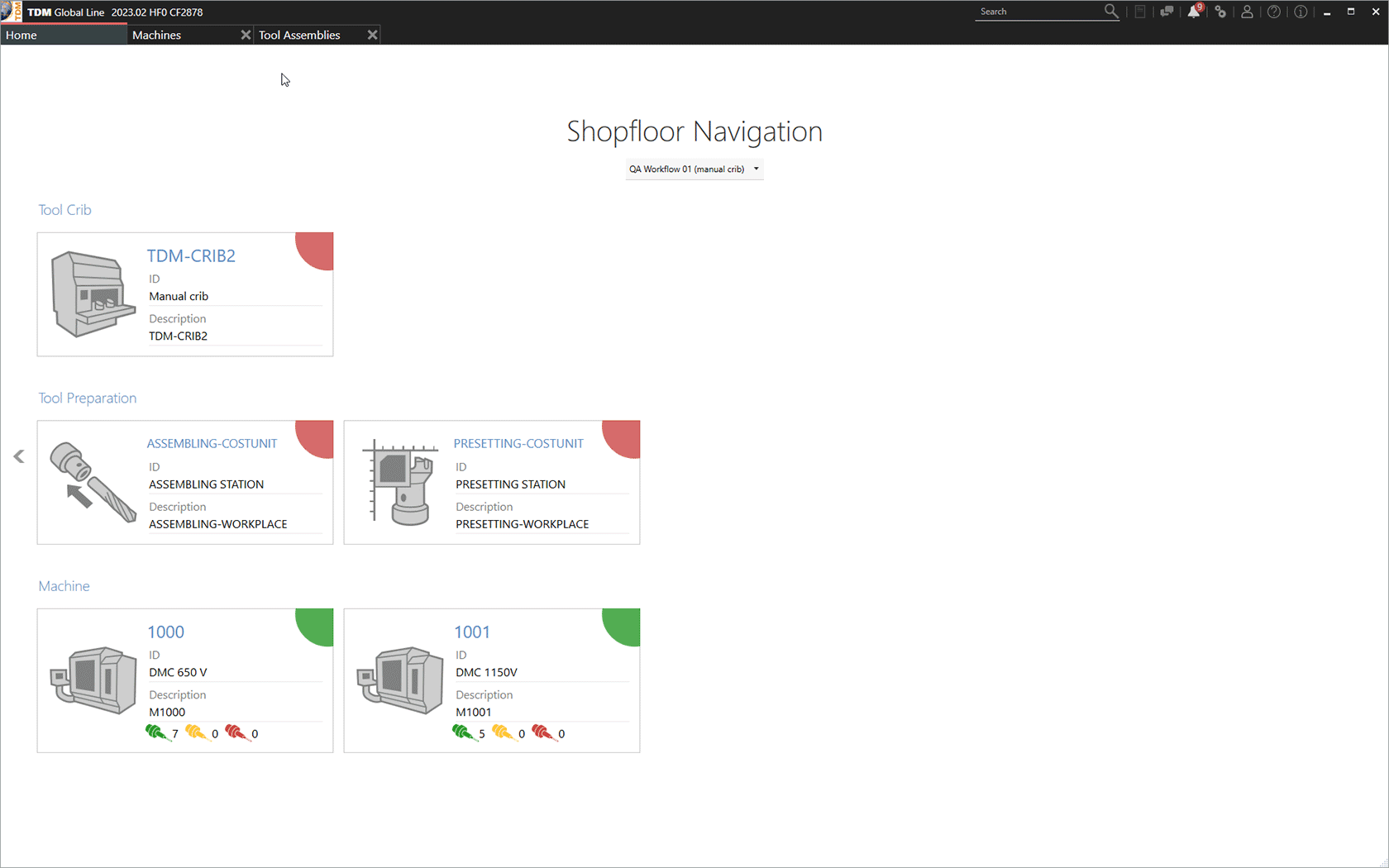

Dès le début, la situation et les besoins des personnes impliquées dans le processus ont été au centre du développement du TDM Shopfloor Manager. Différentes données sont nécessaires tout au long de la chaîne de processus. Chaque participant au processus doit avoir accès aux données et informations exactes dont il a besoin pour accomplir ses tâches. Outre la situation de l'utilisateur, l'accent est également mis sur le cycle réel de l'outil. Ceci est dû à la configuration respective. Il s'agit typiquement d'un entrepôt, d'un prérégleur et d'une machine, des tâches étant attribuées à chacun de ces domaines. C'est en principe le cas dans une production, mais ce n'est pas une généralité. Mayer : « De nombreuses entreprises regroupent par exemple le montage et le préréglage dans une Tool Room. Dans ce cas, les deux domaines peuvent être combinés en un centre de coûts « Tool Room » et toutes les actions peuvent être effectuées dans un seul masque ».

Autres exemples tirés de la pratique : L'étalonnage des outils est généralement intégré dans les tours, tandis que sur les fraiseuses ou les perceuses, il se fait sur des appareils de préréglage extérieurs à la machine. Aujourd'hui, certaines machines étalonnent déjà leurs outils automatiquement, d'autres non. Jusqu'à présent, les outils devaient obligatoirement être stockés après leur utilisation, contrairement à la réalité où les outils restent sur la machine s'ils sont encore utilisés pour d'autres commandes. Tout cela peut être représenté avec précision dans le TDM Shopfloor Manager.

Tout est librement configurable

Grâce à une structure modulaire, le logiciel peut être configuré librement, sans qu'il ne soit nécessaire de l'adapter à la programmation. Mayer : « Ainsi, c'est lui qui suit le processus et non plus l'inverse ». Cette flexibilité réduit également de manière drastique les efforts d'adaptation individuelle. Au moins 80 % des besoins des clients peuvent être couverts de manière standard. Une trop grande flexibilité pourrait toutefois conduire à des erreurs si les processus étaient assemblés dans le mauvais ordre. Un contrôle de plausibilité intégré, qui n'autorise que les séquences judicieuses, empêche cela. Ainsi, seuls les processus qui sont également judicieux sont présélectionnés », promet Mayer.

Le logiciel guide l'utilisateur dans son travail

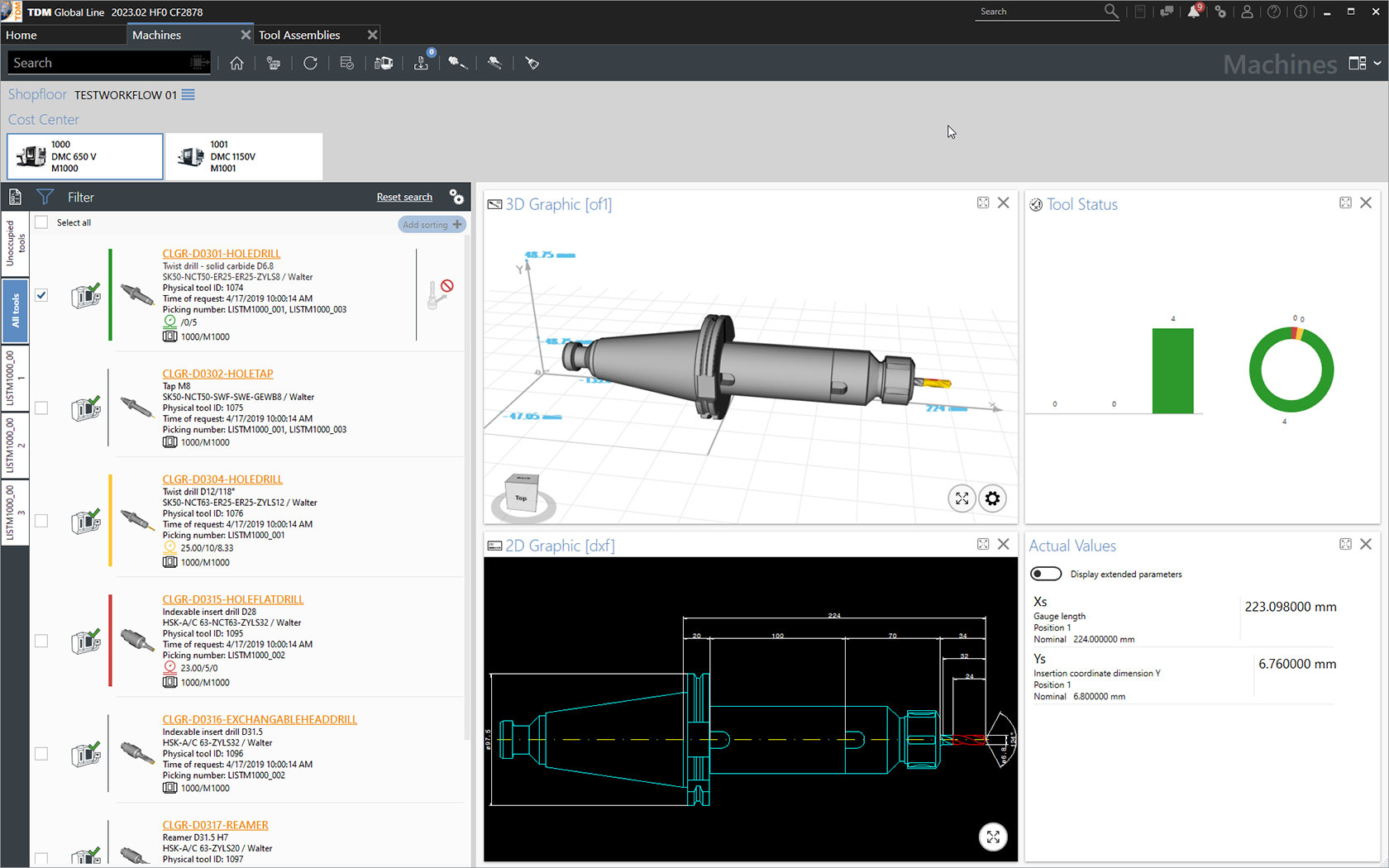

Toutes les actions à effectuer sont présentées sous forme de listes de tâches de sorte que chaque ouvrier puisse effectuer ses tâches dans le bon ordre. Des tâches supplémentaires peuvent être ajoutées facilement au processus à tout moment. L'utilisateur peut composer l'interface au design moderne selon ses propres besoins. En outre, il est possible d'accéder aux fonctions souhaitées via un navigateur Web, ce qui permet de disposer des applications nécessaires à tout moment et partout dans la production, même sur les tablettes.

Le site TDM Shopfloor Manager est entièrement compatible avec la gestion des stocks du TDM Module de Stock Global Line. Il est ainsi possible de gérer des outils complets dans des magasins secondaires et à proximité des machines. Ainsi, vous savez toujours exactement où se trouvent les outils complets et dans quel état ils sont. Il n'est plus nécessaire de démonter, de réassembler et de prérégler, ce qui représente un gain de temps et d'argent considérable. L'intégration de techniques d'identification des outils, comme la RFID, le DMC ou le code-barres, permet d'identifier chaque outil comme un exemplaire unique. « Ainsi, nous obtenons une vue d'ensemble et une transparence des données maximales dans le cycle de l'outil pour chaque utilisateur", se réjouit Stefan Mayer.

MCC : Planification des besoins 4.0

Avec le système « Machine Control Connect » (MCC), TDM Systems veille à ce que les machines-outils puissent envoyer et recevoir des informations avec leurs commandes les plus diverses via des API (Application Programming Interfaces). Le TDM Shopfloor Manager intègre ainsi les machines dans le flux de travail automatisé en termes de données.

Cela présente plusieurs avantages. Ainsi, cela permet non seulement de savoir quels outils se trouvent dans la machine, comme c'était le cas jusqu'à présent, mais aussi dans quel état concret ils se trouvent. Ces connaissances sont directement prises en compte dans le calcul des besoins. Mais cela permet aussi de gagner du temps si l'on demande un outil similaire à temps. Si les données réelles, provenant par exemple de machines plus anciennes ou plus simples, ne sont pas disponibles, il faut planifier, comme auparavant. Les deux approches peuvent même être combinées à volonté, la planification des besoins fonctionne dans tous les cas.

En outre, un logiciel d'analyse peut déterminer comment les outils individuels se comportent dans certaines opérations et si cela correspond aux indications du fabricant. Le flux de données n'est pas à sens unique. Il est également possible de fournir des données à la machine.

De plus, il est possible de créer des commandes directement dans TDM Global Line qui serviront de base au calcul des besoins. Peu importe que ces données soient saisies manuellement ou transmises par des systèmes externes tels qu'un MES ou un ERP. À partir des informations obtenues, TDM met à disposition toutes les ressources nécessaires. En effet, Seul TDM sait exactement quels outils se trouvent dans la machine et dans quel état ils se trouvent.

TDM se trouve au centre de l'espace boutique et constitue la plaque tournante des données d'usinage par enlèvement de copeaux, fidèle à la devise : « Data is the New Energy ».