C'est du fluide de coupe qui semble circuler dans ses veines : Stefan Kempf est le Directeur dévoué corps et âme à l'entreprise de fabrication à façon Norbert Kempf GmbH, à St. Ingbert, dans la Sarre. Employant environ 100 collaborateurs, cette entreprise fabrique sur une surface de 2.500 mètres carrés des pièces et groupes d'éléments pour des clients dans les domaines de l'hydraulique et de la pneumatique, de l'automobile, des machines de chantier et de la fabrication de prototypes. Kempf fabrique également des palettes d'usinage. Chaque jour, environ 2.500 pièces quittent l'entreprise.

A première vue, rien de particulier. Mais un examen plus attentif est intéressant. Lorsque Kempf examine à l'écran le taux de charge de son parc machine, il apparaît clairement : que différentes choses fonctionnent ici autrement. Quasiment toutes les machines sont en permanence en production, et leur taux d'utilisation es très proche de 100 pour cent. Pourtant, aucune précipitation dans l'atelier, tout le monde reste concentré mais détendu, en bref, l'atelier tourne. Nombre de fabricants en grande série seraient ravis ne seraitce que de s'approcher de telles valeurs.

L'alpha et l'omega : des processus sûrs

Stefan Kempf travaille depuis 1991 dans l'entreprise qu'avait fondée son père Norbert en 1970 dans sa propre maison, pour ainsi dire „ entre la machine à laver et l'étendoir à linge “. Depuis cinq ans, il est seul associé et directeur et ne fait guère de secret sur la recette de sa réussite : " Notre taux d'utilisation s'appuie sur des processus absolument sûrs et reproductibles, qui ne peuvent être obtenus que par une gestion d'outil performante en amont et c'est là que TDM nous aide. “

Pendant des années, il a avec ses collaborateurs analysé son magasin pour rechercher les causes des défauts. Résultat : „ 60 à 70 pour cent des défauts proviennent d'une mauvaise gestion des outils, de défauts de montage, de défauts de planéité ou de rotondité, de composants individuels défectueux, ou tout simplement parce que l'outil n'arrive pas ponctuellement sur la machine. “

Les autres facteurs ne jouent qu'un rôle accessoire. „ Les palettes d'usinage et pièces de travail peuvent bien circuler rapidement sur chariot élévateur à travers l'atelier, mais sans outil, la fabrication s'arrête, tout simplement. “ Depuis cette révélation, les trois principales conditions préalables à une fabrication sans heurts sont : l'outil, l'outil, l'outil.

Pour chaque commande réceptionnée, une tâche de planification de processus est mise en oeuvre, depuis le plan directeur jusqu'à la construction et à la programmation CNC en passant par l'analyse des modes de défauts et des impacts (FMEA). „ Notre thème de travail permanent “, explique Kempf, „ est d'avoir une fabrication neutre aux coûts de préparation, ce que nous mettons en oeuvre grâce à TDM “. Les machines sont toujours à disposition pour une nouvelle pièce. Toutes les procédures d'équipement interviennent en dehors des machines, pendant que ces dernières font ce pourquoi elles sont prévues : usiner en permanence.

Une organisation de la fabrication pensée comme un système

En 2003, Kempf a investi pour la première fois dans un système de fabrication flexible du spécialiste de l'automatisation Fastem – un centre d'usinage avec douze palettes d'usinage. En 2011, la dernière étape de développement était atteinte, quoique sans gestion d'outil en amont. „ C'est ce qui nous a amenés à lancer le plus gros projet de l'histoire de la firme, le Projet Kempf 2013 “ – nouveau hall de fabrication, système de fabrication MSL/CTS et introduction de la gestion de données d'outil TDM, qui apporte les outils aux deux systèmes de fabrication flexibles.

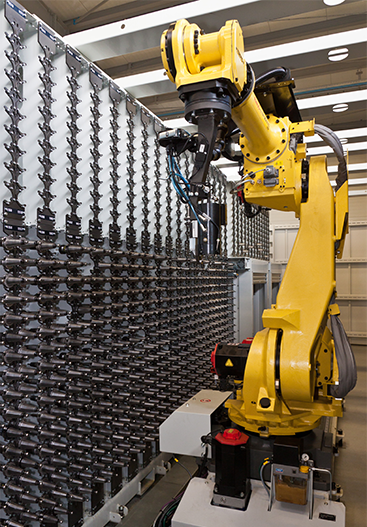

Le coeur de l'installation est un magasin de stockage qui accueille les palettes d'usinage avec leurs dispositifs de serrage et les matières premières. Un robot de stockage transporte les palettes aux sept centres d'usinage ou à quatre postes de chargement où elles reçoivent la pièce à usiner. Dans le magasin à outils central, disposé perpendiculairement, se trouvent 2.500 outils et un robot de stockage. Ce collègue d'atelier mécanique réceptionne et trie les nouveaux outils et amène les outils usés à un poste de prélèvement. Lorsque des outils sont nécessaires sur une machine, il les remet à un portique robotisé qui se déplace sur rails au - dessus des machines et vient alimenter les magasins de ces dernières. Ces magasins servent aussi de stockage tampon.

Ce circuit complexe des outils est organisé à l'aide du système TDM, qui connaît et consigne avec précision différentes données d'outil importantes, y compris les durées de vie restantes et sait exactement où et quand les outils sont demandés. „ Nous équipons automatiquement chaque outil d'une puce RFID qui contient toutes les informations pertinentes “, explique Kempf. Dès que l'outil arrive dans le centre d'usinage, ses données géométriques et de durée de vie restante sont récupérées. „ Surtout, pour les outils déjà utilisés, le système récupère les durées de vie restantes des outils. “ Et le système calcule et tient compte de tous ces éléments. Dès qu'un outil atteint la butée horaire de maintenance, le robot amène directement un outil de remplacement identique dans la chaîne des magasins.

Différence entre outils neufs et usagés

Les outils neufs et préparés ont différentes durées de vie - une information cruciale dont le système doit tenir compte. Ce poste est incontournable et le logiciel TDM peut alors faire l'acquisition des différents états des outils et attribuer les outils correspondants. „ Nous savons à la seconde près quelle est la durée de vie restante de chaque outil et quelle durée de vie est nécessaire pour la fabrication d'une pièce. 36 heures à l'avance, le système effectue un contrôle de ressources et déterminer quelle est la durée de vie restante d'un type d'outil. Si cette durée de vie est inférieure à la durée nécessaire, notre montage d'outil réceptionne automatiquement un message et sait quand l'outil sera utilisé. “

Le logiciel TDM aide aussi dans ce cas à préparer de façon sûre l'outil à son utilisation. Les instruments de réglage ne servent pas seulement au montage de l'outil. Ils récupèrent aussi, au travers d'une interface avec TDM, les caractéristiques déterminées des outils, ce qui autorise un contrôle de plausibilité. Cette comparaison entre données réelle et données de consigne figurant dans TDM permet de garantir que le système ne reçoit que des outils parfaitement montés. Comme le dit Kempf : „ C'est un point essentiel pour garantir une fabrication précise et sûre. “

Résumé : TDM gère et pilote le magasin d'outils chez Kempf. Le point central de système est la sécurité d'approvisionnement en outils des machines. Le système TDM annonce à l'avance les problèmes et pénuries à venir, ce qui permet de prendre les mesures correctives directement et rapidement. Les postes de préparation d'outil et de préparation, orientées autour des tâches d'usinage à réaliser, permettent d'éviter les temps de montage inutiles. C'est ainsi que Stefan Kempf, bien que traitant en moyenne chaque jour une nouvelle pièce, peut atteindre un taux de charge proche de 100 pour cent de ses machines.