„Wir analysieren direkt beim Kunden dessen Datenfluss auf Shopfloor-Ebene und bilden diesen eins zu eins ab“, fasst Volker Schwegler, Senior Consultant und Product Manager bei TDM Systems, die Stärke des neuen TDM Shopfloor Managers mit TDM 2017 Global Line in einem Satz zusammen. TDM Global Line ist zentraler Bestandteil des Programmportfolios „TDM next generation“, das neben TDM Global Line auch TDM 2017 und TDM Cloud Line umfasst und kürzlich mit dem Innovationspreis-IT 2017 für neuartige Softwarelösungen ausgezeichnet wurde.

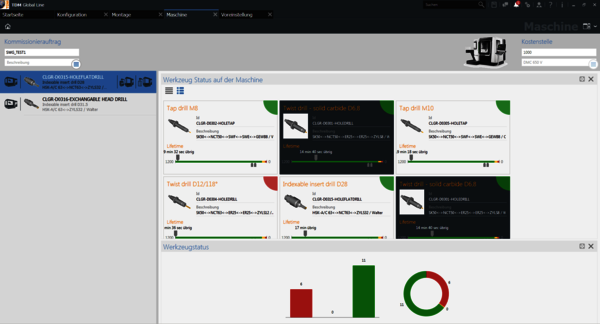

Bisher wurden Werkzeuge zwischen Maschine und Lager gebucht und zurückgebucht. „Heute buchen wir schon bei der Werkzeugmontage und -voreinstellung, so bilden wir den tatsächlichen physikalischen Werkzeugfluss direkt ab.“ Dabei orientiert sich TDM Systems immer an der jeweiligen Nutzersituation. Jeder Prozessbeteiligte soll genau die für seine spezifische Aufgabe benötigten Informationen angezeigt bekommen.

Das Modul erfasst den gesamten Werkzeugkreislauf, von der Bedarfsplanung für die Montage über die Voreinstellung, den Werkzeugeinsatz an der Maschine bis hin zur Demontage. Wie diese Elemente miteinander kombiniert werden, geschieht in Zukunft über verschiedene Konfigurationsmöglichkeiten, bei denen Module je nach Kundenbedarf quasi „zusammengesteckt“ werden.

Viele Unternehmen fassen beispielsweise Montage und Voreinstellung in einem Tool Room zusammen. In diesem Fall lässt sich die Kostenstelle Tool Room abbilden und alle notwendigen Aktionen lassen sich in einer einzigen Maske zusammenfassen. Genauso ist es möglich, in der Konfiguration die Voreinstellung einer Maschine zuzuordnen.

Auch die Arbeit des Werkers vereinfacht sich. Grundprinzip ist die To-do-Liste: Der Werker hakt alle Aufgaben der Reihenfolge nach ab. Zusätzliche Aufgaben werden einfach der Liste an der jeweiligen Stelle im Ablauf hinzugefügt. Dies geschieht auf einer modern gestalteten Oberfläche, die sich der Nutzer weitgehend selbst zusammenstellen kann. Schwegler: „Wir wissen genau, was mit einem Werkzeug geschehen muss, damit es eingesetzt werden kann. Diese Aufgaben können wir jetzt so anordnen, dass es auf jeden Kunden passt.“

Lagermodul erfasst auch Nebenlager

Mit neuen Möglichkeiten ist auch das TDM Lagermodul Global Line verfügbar. Es verfügt über alle Apps, um die Bewegungen der Werkzeuge durch den Werkzeugzyklus der Produktion zu führen. Die Software unterstützt die Bestellprozesse, steuert und verwaltet automatisierte manuelle Lagersysteme und sorgt für optimale Lagerbestände.

Zudem ist der TDM Shopfloor Manager in TDM vollständig in die Bestandsverwaltung des TDM Lagermodul Global Line integriert. Dadurch lassen sich in Zukunft auch Komplettwerkzeuge im Nebenlager verwalten. Das ist beispielsweise wichtig für Lohnfertiger, die oft ein ständig wechselndes Teilespektrum auf ihren Maschinen fertigen und Werkzeuge nach kurzer Zeit wieder brauchen. Theoretisch müssten solche Werkzeuge zurück ins Zentrallager und demontiert werden – was in der Praxis niemand macht. Mit dem Lagermodul lässt sich das Komplettwerkzeug auch in Nebenlagern in Maschinennähe verwalten. Dadurch ist immer genau bekannt, wo und in welchem Zustand sich Komplettwerkzeuge befinden. Schwegler: „Demontage, Neumontage und Voreinstellung entfallen, das spart erheblich Zeit und Kosten.“

Dabei folgt man dem Grundprinzip: Ist ein Job auf der Kostenstelle A erledigt, wird er in die Kostenstelle B überführt, „ein immer gleiches Rein und Raus“. Entsprechend der TDM-Strategie des Tool Lifecycle Managements stärkt das im Sinne von Industrie 4.0 die Integration der Werkzeugmaschine in die Prozesskette: Das Werkzeug wird einer Maschine zugeordnet, über eine intelligente Schnittstelle werden die notwendigen Daten in die Maschine transferiert. Der Werker an der Maschine arbeitet mit identischen Shop-Ansichten, unabhängig vom Integrationsgrad.

Die neue Flexibilität soll mindestens 80 Prozent der Kundenwünsche abdecken. Themen wie Nebenlager, zentrale Werkzeugspeicher für mehrere Maschinen oder Maschinen, zu denen sich der Tool Offset bereits digital übertragen lässt, und Maschinen, die das nicht können, lassen sich mit ein und derselben Softwarestruktur abbilden. Laut TDM Systems benötigt die Mehrheit der Anwender auf einer solchen Basis kaum noch individuelle Anpassungen. Und: TDM Global Line steht überall in der Produktion via Webbrowser jederzeit zur Verfügung, wenn es gebraucht wird.

- Presse-Info Deutsch (docx)

- Presse-Info Englisch (docx)