Im Nachhinein staunen die Projektverantwortlichen von Test-Fuchs selbst über ihren Mut. Als 2012 die Entscheidung fiel, am Firmenstammsitz im österreichischen Groß-Siegharts eine neue Produktionshalle zu errichten, kam alles auf den Prüfstand. „Wenn schon, dann richtig“, war das Motto – und das eröffnete eine Menge Baustellen neben dem eigentlichen Neubau. Auch auf dem Prüfstand: das Werkzeugmanagement.

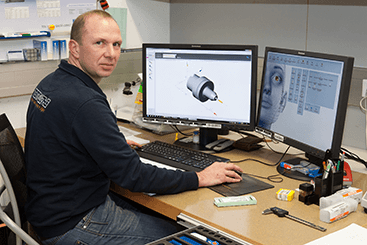

„Damals war jeder Maschinenbediener für sein Zerspanwerkzeug selbst verantwortlich, führte Rüstarbeiten und auch die Voreinstellung durch“, erinnert sich Robert Schlosser, Leiter der mechanischen Fertigung bei Test-Fuchs. „Wo ist das Werkzeug?“, war der meistgebrauchte Satz. Werkzeugsuche, Rüsten und Voreinstellung sorgten für erhebliche Maschinen-Stillstandzeiten. Eine zukunftsweisende Werkzeugdatenverwaltung und eine neue Organisation mussten her. Schlosser: „Wir wollten zu jeder Zeit wissen, wo und welche Werkzeuge im Umlauf sind und die Werkzeuge sollten fertig bereitstehen, wenn sie an der Maschine gebraucht werden.“

Von Werkzeugentnahmelisten in Richtung Industrie 4.0

Bis 2012 hatte ein Mitarbeiter lediglich die Werkzeuge im ERP-System aufgelistet und mit ERP-Nummern versehen, um wenigstens ein Mindestmaß an Übersicht zu behalten. Gelagert wurden die Werkzeuge zentral in Werkzeugschränken. Mitarbeiter Mario Samm, schon damals neben seinem Hauptjob als Maschinenbediener einer CNC-Drehmaschine für die Werkzeugverwaltung zuständig, erinnert sich: „Wir wussten eigentlich nie, wo unsere Werkzeuge waren und vor allem in welchem Zustand sie sich aktuell befanden, da die Werkzeugausgabe nur über Werkzeugentnahmelisten protokolliert wurde und nachträglich im ERP-System gebucht wurde.“

Schnell war klar, dass nur eine hochprofessionelle Werkzeugverwaltung eine echte Verbesserung bringen konnte. Nachdem man das Okay von Firmenchef Volker Fuchs hatte, ging es an die Auswahl. Es wurde recherchiert, verglichen, Referenzbetriebe besucht. „Letztlich haben wir uns für die TDM-Software entschieden, weil wir hier die besten Kompetenzen bezüglich Werkzeugverwaltung und eine zukunftsweisende Weiterentwicklung gesehen haben.“

Dino Velagic, Mario Samms Kollege in der Werkzeugverwaltung, ergänzt: „Nur TDM Systems konnte uns den Funktionsumfang bieten, den wir uns vorgestellt hatten.“ Auch die vorbereitende Unterstützung durch den Weltmarktführer passte, und so fiel Mitte 2012 die Entscheidung pro TDM. Im August gekauft, konnte das Projektteam schon im September starten.

Gemeinsam zum Erfolg

Für beide Seiten keine einfache Aufgabe. So habe man bei Test-Fuchs zunächst Respekt vor dieser mächtigen Softwarelösung gehabt. Doch angesichts der großen Fertigungstiefe, die etwa 4.000 Werkzeugkomponenten bedingt, „die einzig richtige Lösung“. Hans-Peter Sindler, TDM Consultant, räumt ein, dass man bei Test-Fuchs mit der „Vereinigung der Werkzeugdaten auf einem System, der Vernetzung mit der CAM-Programmierung, dem Voreinstellungsgerät, dem Lager und der Automatisierung sowie zwei Maschinen und einem Liftsystem ein Tool Lifecycle Management Projekt mit hoher Integrationstiefe geplant hatte, welches auch an TDM Systems Anforderungen stellte.“ Mit TDM klappte dies aber bestens. Sindler führt das vor allem darauf zurück, dass man „gemeinsam einen Fahrplan erarbeitet hat und das Gesamtprojekt durch die Engineering-Abteilung und das Projektmanagement begleitet hat.“

Robert Schlosser sieht ebenfalls als einen der wichtigsten Punkte für das Gelingen, dass Fachleute von TDM Systems zunächst Situation und Ziele sehr exakt analysiert hätten. „Man begleitete den Prozess von Anfang an intensiv, bis wir wirklich dieselbe Sprache gesprochen haben, uns also über Begrifflichkeiten einig waren.“ Größte Hürde im Projektverlauf sei Dino Velagic zufolge jedoch die Schnittstellenproblematik gewesen. Sie sei grundsätzlicher Natur und ginge weit über eine Werkzeugdatenverwaltung hinaus. „Das Anpassen der Schnittstellen erfordert die meiste Zeit; auch wenn jeder Maschinenhersteller es heute verspricht – die Realität sieht anders aus.“ Sein Rat: Bei jeder Art von Vernetzungsprojekt die Schnittstellen im Vorfeld genau definieren. Test-Fuchs hat daraus gelernt und fordert offene Schnittstellen für Werkzeugmaschinen, macht sie sogar zu einem wesentlichen Kriterium bei Neuinvestitionen. Zumindest bei TDM hat letztlich alles geklappt. Hans-Peter Sindler: „Heute ist die Installation bei Test-Fuchs Industrie 4.0 im Alltag.“

TDM umfassend eingesetzt

Neben dem Basismodul als Voraussetzung entschied sich das Projektteam bei Test-Fuchs für das Voreinstellungsmodul. Ausschlaggebend hierfür war die passende TDM-Schnittstelle zum bereits vorhandenen Voreinstellgerät. Die Schnittstelle zu Lagersystemen war auch das entscheidende Kriterium bei der Wahl des Lagermoduls. Denn über diese kommuniziert TDM mit dem Werkzeug-Shuttle von Kardex. Weitere wichtige Schnittstellen bietet TDM zur Automatisierungszelle von Promot Automation, zum ERP-System von Famac und zu den beiden CAM-Systemen von TopSolid und ALPHACAM. Aber auch für das Befüllen der Datenbank bietet TDM Systems Lösungen: Der TDM Daten- und Grafikgenerator mit seinen auf Mausklick abrufbaren 68.000 Herstellerwerkzeugen, ergänzt durch diverse TDM Grafikmodule, dienen dem schnellen Aufbau von 2D- und 3D-Grafiken sowohl von Komponenten als auch von Komplettwerkzeugen.

Dank TDMshopcontrol lassen sich auch Stand-Alone-Maschinen in den Werkzeugkreislauf einbinden. Wenn es einmal schnell gehen muss, hilft TDMcontrol. Das Tabellenformat er möglicht diverse Änderungen im System. So vielfältig wie die Module waren auch das Training, das Test-Fuchs den Mitarbeitern bot: System User-, Lagermodul-, Daten- und Grafikgenerator- sowie TDMshopcontrol-Schulungen erleichterten den Einstieg in die Welt der digitalen Werkzeugdatenverwaltung.

Know-how für alle zugänglich

Erfordert ein Bauteil ein neues Werkzeug, nutzt Test-Fuchs zunächst den klassischen Beschaffungsprozess und holt ein Angebot ein. Steht das Werkzeug fest, legen Mario Samm oder Dino Velagic es im ERP-System an. Die dazugehörigen werkzeugspezifischen Geometrien, die 2D-/3D-Grafik und weitere Daten, wie Lagerplatz und Standzeitenangaben des Herstellers, erfassen sie in TDM. Danach erstellen sie zusammen mit der Aufnahme für die jeweilige Maschine ein virtuelles 3D-Komplettwerkzeug, das den NC-Programmierern als Vorlage dient.

Zu jedem NC-Programm gibt es eine Werkzeugliste. Diese wird vom CAM-System nach TDM exportiert und ist via TDMshopcontrol im Werkzeugvorbereitungsprozess die Grundlage für Montage und Voreinstellung. Bei Bedarf werden die realen Komponenten aus dem Lager zentral – und nicht mehr wie früher an der Maschine – zu Komplettwerkzeugen zusammengebaut, voreingestellt und rechtzeitig vor Bearbeitungsbeginn an der jeweiligen Maschine bereitgestellt. Die Katalogschnittwerte lassen sich von den Maschinenbedienern ergänzen und so kontinuierlich optimieren. Auch die NC-Programmierer können Schnittwerte anpassen und anlegen. So entstehen nach und nach weitere Schnittdatensätze zu jedem Werkzeug. Robert Schlosser: „Auch Mitarbeiter mit weniger Erfahrung mit einem bestimmten Werkzeug sehen dadurch so-fort praxisgerechte Schnittwerte.“ So entwickelt sich TDM auch zur Know-how-Datenbank für die Zerspanung im Unternehmen.

Global Player aus Österreich

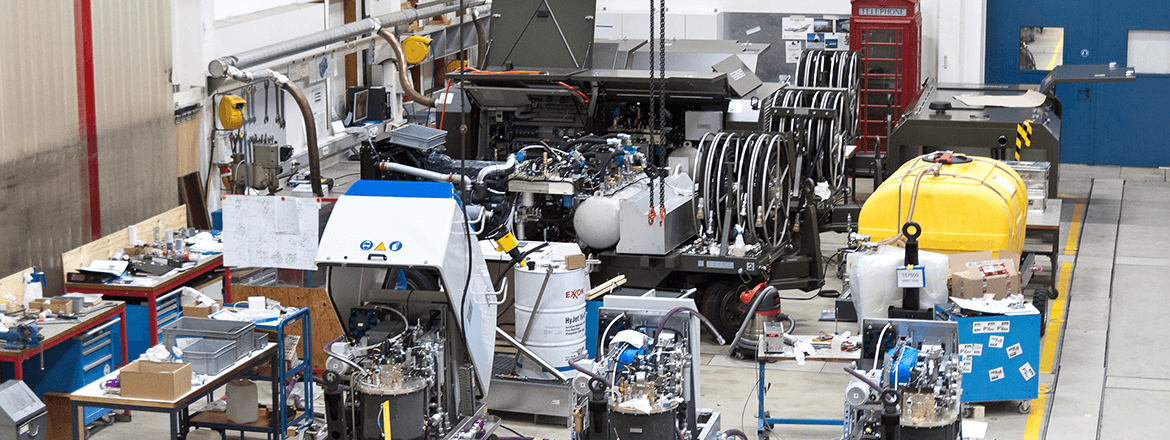

Seine Profession trägt das Unternehmen sogar im Namen: „Test“-Fuchs. Ingenieur Fritz Fuchs gründete es 1946. Seit den 1950er-Jahren konstruiert und produziert man Testgeräte, anfänglich für den Kfz-Bereich, später für die Luftfahrt. Der Durchbruch in dieser anspruchsvollen Branche gelang in den 1960er-Jahren durch eine Zusammenarbeit mit der deutschen Luftwaffe.

Niederlassungen an den weltweiten Knotenpunkten der Luftfahrt wurden eröffnet, weitere Produktionsbereiche wie die Herstellung und Wartung von Komponenten für Helikopter, kleinere Flugzeuge und auch Regler und Ventile für die Raumfahrt kamen hinzu. Seit mehr als zehn Jahren bildet die zivile Luftfahrt den Schwerpunkt. Heute ist Test-Fuchs einer der weltweit führenden Hersteller von Testsystemen in der Flugzeugproduktion und in der Wartung von Luftfahrzeugen mit Niederlassungen in Deutschland, Großbritannien, Italien, Frankreich, Spanien, Singapur und seit kurzem auch USA.

Das Spektrum des Testequipments reicht von standardisierten Geräten und Anlagen über modulare Testsysteme bis hin zu Engineered Solutions als kundenspezifische Einzelanfertigungen. Das Produktportfolio umfasst Testgeräte für hydraulische, elektrische/elektronische, pneumatische oder Treibstoff-Komponenten. Test-Fuchs produziert sie mit einer hohen Fertigungstiefe von 65 bis 70 Prozent ausschließlich in Groß-Siegharts.

Geleitet wird das Unternehmen heute in dritter Generation vom 41-jährigen CEO Volker Fuchs, unterstützt von CFO Armin Havlik und COO Dr. Markus Nagl. Das Unternehmen beschäftigt 420 Mitarbeiter, davon 380 in Groß-Siegharts, und erzielte im Geschäftsjahr 2015/2016 einen Umsatz von 50 Mio. Euro. Dass Test-Fuchs als eher kleiner mittelständischer Betrieb trotzdem ein Global Player ist, beweist die enorme Exportquote von 95 Prozent.